FUGAS DE AIRE COMPRIMIDO: LA FACTURA ENERGÉTICA OCULTA

Descubre como las fugas de aire comprimido pueden pasar desapercibidas, afectando tu factura energética. A continuación te presentamos varias soluciones para optimizar la eficiencia y ahorrar costes.

¿Qué es la fuga de aire comprimido?

La instalación de aire comprimido consta de unos componentes básicos que son: el grupo de presión, los sistemas de tratamiento y la red de tuberías instaladas para el trasporte del aire.

Uno de los problemas más comunes son las fugas de presión, ya que estas pueden representar entre un 20% y un 30% de la capacidad de generación de los compresores instalados, lo cual en empresas que no cuentan con un plan de mantenimiento industrial se traduce en un desperdicio energético de miles de euros.

Las principales localizaciones de fugas ubican en las conexiones directas a máquina o cerca de puntos de consumo, como pueden ser:

- Válvulas en general

- Reguladores

- Conexiones rápidas

- Herramientas neumáticas

- Junta de tuberías y mangueras

PÉRDIDAS OPERATIVAS

Las fugas se pueden considerar como un desperdicio de energía, pues el aire simplemente se escapa hacia la atmosfera sin generar ningún trabajo productivo.

Cuando la cantidad de fugas incrementa considerablemente, la presión en punto de consumo desciende. En respuesta a este problema, lo habitual es que el usuario incremente la presión de operación de trabajo de los compresores. Esta opción agravando la situación, pues a mayor presión, el flujo de aire que se escapa es mayor.

Es comúnmente aceptado que por cada bar de presión perdido en fugas supone una pérdida de un 7% de energía.

A parte del desperdicio de energía, las fugas tienen como consecuencia diversos tipos de pérdidas añadidas:

a) Coste de Mantenimiento

El sobreesfuerzo de los grupos de presión (compresores) al tratar de mantener la presión establecida por el usuario en un sistema con fugas se traduce en una operación de mayor duración, reduciendo los intervalos para mantenimiento del compresor y de los elementos que integran la parte de tratamiento. Esto genera un sobrecoste del mantenimiento y una reducción de la vida útil de los equipos.

Paralelamente, al requerir mantenimiento en intervalos más cortos, se incrementan los tiempos de paro del equipo para realizar el mantenimiento preventivo y esto se puede convertir en un problema crítico si no existe un equipo de respaldo.

b) Bajo Rendimiento de los equipos que reciben el suministro de aire comprimido

La disminución de la presión causada por las fugas, supone que las máquinas y herramientas neumáticas son menos eficaces, dando como resultado baja productividad o en algunos casos daños en el producto por el mal funcionamiento de la máquina, lo que eleva los costes de producción.

c) Contaminación Auditiva

Las fugas de aire causan un ruido que, en un entorno industrial, puede no ser significativo respecto al ambiente de trabajo habitual. No obstante, en muchos casos la contaminación auditiva originada por las fugas y por el funcionamiento continuado del grupo de presión, puede dar lugar a una revisión de la evaluación de los riesgos de trabajo en la planta, debido a que los tonos elevados y continuos resultan molestos y dentro de las actividades laborales pueden llegar a disminuir el rendimiento de un trabajador, como lo registran algunos estudios de salud auditiva.

MÉTODOS DE DETECCIÓN DE FUGAS

Las pérdidas generadas por las fugas de aire comprimido son relevantes y es por ello necesario que se cuente con la implicación de todo el personal operativo y de mantenimiento para su detección y prevención.

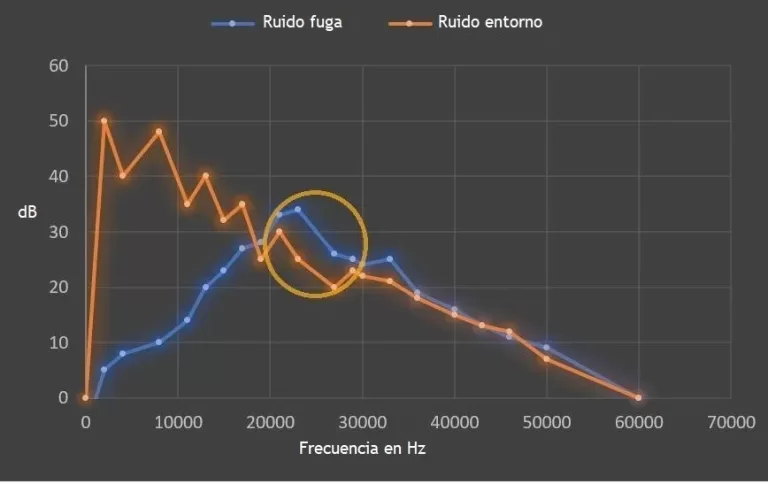

Los métodos comúnmente utilizados para la detección de fugas son la detección auditiva, la detección visual y la detección mediante ultrasonidos. En todos casos, el objetivo es detectar y disminuir la cantidad de fugas existentes.

a) Detección auditiva

El método más simple consiste en escuchar el sonido de una fuga para detectar su ubicación y quizá palpar para revisar. Este método solo funciona para fugas grandes que generen un ruido elevado.

b) Detección visual

Para fugas no detectables mediante la detección auditiva, se debe intentar la localización mediante la detección visual. Primero es necesario seccionar la instalación por partes para poder descartar zonas como origen de la fuga. Cuando se definen las partes de la instalación candidatas a origen de la fuga, se debe recubrir uniones y tuberías de la instalación con una mezcla de agua con bastante jabón. Convendrá utilizar para ello una brocha de pintor. Una vez aplicada la mezcla, las fugas se harán evidentes cuando se generen burbujas de aire en la superficie de las uniones y/o tuberías. Dichas burbujas se podrán detectar visualmente.

c) Detección Ultrasonido

Si los dos sistemas más simples no dan con el origen de la fuga, existe un tercer sistema, pero este sistema requiere de equipos de detección de fugas por ultrasonido.

El equipo de detección por ultrasonido utiliza ubica los flujos turbulentos que se generan al fugarse el aire comprimido por algún orificio mediante los audífonos que son parte del equipo. Algunos modelos vienen equipados con una pantalla donde se muestra el nivel de ruido en decibelios.

La detección de fugas mediante ultrasonido es el sistema que abarca el rango más amplio rango fugas, ya que los equipos cuentan con un ajuste de frecuencia para diferentes niveles de ruido y puede detectar fugas que no son detectables por los otros sistemas

CORRECCIÓN DE FUGAS

Cuando se detectan fugas en una instalación de aire comprimido, conviene contactar con un instalador autorizado de aparatos a presión, ya que dispondrá de los equipos de detección y los recambios adecuados para normalizar la situación.

En la mayoría de ocasiones, las fugas tienen su origen en conexiones o uniones de accesorios y están causadas por la falta de material de sellado o por el uso de piezas de baja calidad. La práctica habitual es el reemplazo de cualquier pieza dañada y la instalación de la nueva pieza debidamente sellada para evitar fugas futuras.

AUDITORIAS DE FUGAS

En instalaciones que requieren de un gran caudal de aire comprimido, es recomendable llevar a cabo el mantenimiento predictivo correspondiente. Para ello también conviene contar con una empresa especialista.

El método comúnmente utilizado es una auditoria de fugas. Este proceso consiste en realizar un recorrido a través de la totalidad de la instalación de aire comprimido con una pistola de ultrasonido, que permite la localización de fugas. Los puntos en los que se detectan fugas deben ser etiquetados con un número de incidencia. Estas etiquetas y sus correspondientes incidencias deben permanecer abiertas y localizadas en sitio hasta que estas sean reparadas.

Es habitual que el informe final de la auditoría de fugas indique una enumeración de las localizaciones de las fugas, recomendación de acciones correctivas en cada caso y un cálculo estimativo de la cantidad de energía perdida en la instalación.

CONCLUSIÓN

Es obvio que, con los incrementos del coste de la energía, es prioritario hacer esfuerzos por mantener una instalación de aire comprimido lo más hermética posible. Solo así se podrá alcanzar la eficiencia energética.

Para conseguir este objetivo, lo más recomendable es llevar a cabo de manera periódica una auditoria de fugas, así como un plan completo de reparación de fugas detectadas, utilizando para ello una empresa especialista.

Con estas medidas es posible solucionar las incidencias que sean detectadas, pero para mantener una instalación en óptimas condiciones es necesario que se cuente con la implicación de todo el personal operativo y de mantenimiento en la detección y prevención de fugas de aire comprimido.